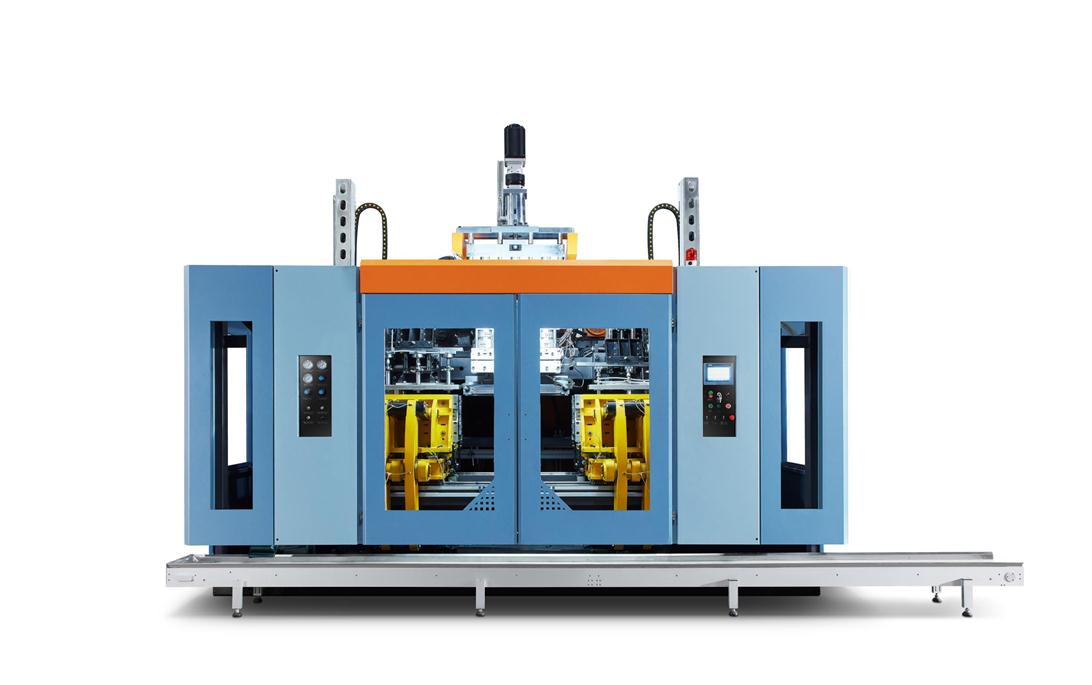

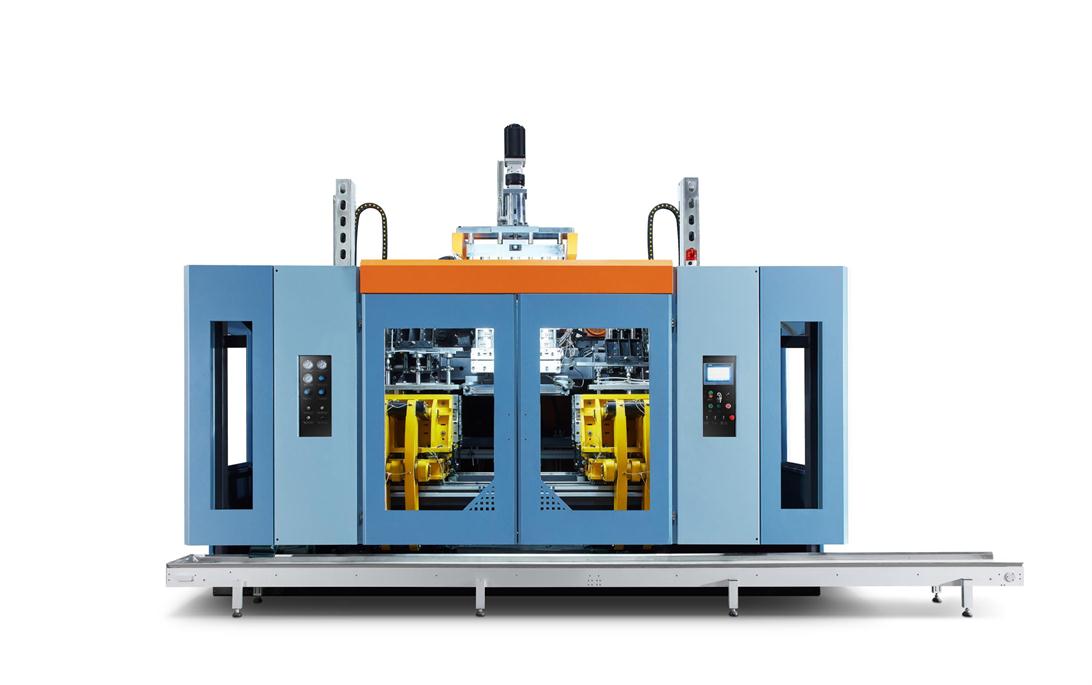

Máquina de moldagem por sopro SCJ-65-65EH+S2X1.10D

This extrusion blow molding machine is equipped with servo motor driven die head and blow pin, efficiently saving power It meets the strict health requirements of industries such as food, beverage, medicine, etc

- +86-757-29376175

- +86-757-28308505

- sales@china-leshan.com

- Vantagens

- Características

- Outro

1. Redução do consumo de energia de até 51%. Estas sopradoras PP utilizam unidade de aperto acionada eletricamente, 250-300kW/h por dia.

2. Economiza custos laborais. Com robôs de 3 eixos com servo acionamento, serão necessários 2 funcionários a menos por máquina, o que reduz significativamente os gastos com pessoal.

3. Aumento significativo da força de aperto. Com cilindro eletrohidráulico, a força de aperto desta máquina é 10 vezes maior em comparação com o modelo convencional.

4. Movimentos rápidos e precisos dos moldes: acionada por servo motor realiza a movimentação dos moldes precisamente.

5. Extrusoras para plásticos com pino de sopro elétrico, com resposta rápida e movimentos estáveis.

6. Atendem aos requisitos de indústrias alimentícias, de bebidas, farmacêuticas, etc.

7. Estas máquinas obtiveram um grande número de patentes por modelos de utilidade.

2. Economiza custos laborais. Com robôs de 3 eixos com servo acionamento, serão necessários 2 funcionários a menos por máquina, o que reduz significativamente os gastos com pessoal.

3. Aumento significativo da força de aperto. Com cilindro eletrohidráulico, a força de aperto desta máquina é 10 vezes maior em comparação com o modelo convencional.

4. Movimentos rápidos e precisos dos moldes: acionada por servo motor realiza a movimentação dos moldes precisamente.

5. Extrusoras para plásticos com pino de sopro elétrico, com resposta rápida e movimentos estáveis.

6. Atendem aos requisitos de indústrias alimentícias, de bebidas, farmacêuticas, etc.

7. Estas máquinas obtiveram um grande número de patentes por modelos de utilidade.

1. Pino de sopro e cabeçote acionados por servo motor, economizando energia.

2. Utiliza CLP com tela touch screen para o controle das operações e temperatura.

3. O movimento do pino de sopro pode ser ajustado através da tela touch screen, sem a necessidade de operações manuais.

4. Substituição do cilindro hidráulico e sensor de deslocamento pelo servo motor e haste de fuso de esferas, apresentando movimentos precisos e resposta rápida.

5. Foi projetada com plataforma com função de elevação e dispositivo de rebarbamento.

6. Estas sopradoras PP utilizam componentes do sistema pneumático, hidráulico e elétrico de marcas famosas para proporcionar longa vida útil às máquinas.

7. Máquina para carregamento automático do material e esteira opcionais para produção em linha.

8. Motor de extrusão de frequência variável e velocidade ajustável para ajuste da velocidade rotacional do parafuso rotativo.

9. Adequada para a produção de tambores PE/PP, garrafas, tanques, etc.

2. Utiliza CLP com tela touch screen para o controle das operações e temperatura.

3. O movimento do pino de sopro pode ser ajustado através da tela touch screen, sem a necessidade de operações manuais.

4. Substituição do cilindro hidráulico e sensor de deslocamento pelo servo motor e haste de fuso de esferas, apresentando movimentos precisos e resposta rápida.

5. Foi projetada com plataforma com função de elevação e dispositivo de rebarbamento.

6. Estas sopradoras PP utilizam componentes do sistema pneumático, hidráulico e elétrico de marcas famosas para proporcionar longa vida útil às máquinas.

7. Máquina para carregamento automático do material e esteira opcionais para produção em linha.

8. Motor de extrusão de frequência variável e velocidade ajustável para ajuste da velocidade rotacional do parafuso rotativo.

9. Adequada para a produção de tambores PE/PP, garrafas, tanques, etc.

Opcionais

1. Para facilitar a alimentação das extrusoras para plásticos, os clientes podem optar por um filtro automático hidráulico, bem como controle da espessura da parede, e também dispositivo de rebarbamento automático.2. Faca de corte pré-seladora opcional, faca de corte transversal, faca quente importada, faca de corte à frio, etc.

3. Controlador de espessura opcional.

4. Motor BLCD de ímã permanente opcional independente desenvolvido pela Leshan para máquinas de sopro para garrafas de óleo de 4L, reduzindo o consumo de energia de 8% à 15%.

5. Sopradoras PP com parafuso rotativo opcional para mistura macromolecular para assegurar o desempenho do produto bem como reduzir o consumo do material de 15% à 30%.

6. Com sistema de controle SIGMATEK opcional, que possui desempenho 10 vezes mais rápido do que o tradicional modo de ciclo de atualização.

7. Sistema de serviço pós-vendas remoto opcional: diagnóstico de falhas opcional, manutenção de registros, relatório de estatísticas, transmissão por vídeo, notificação remota por SMS, alarme, etc.

8. Sistema de transporte aéreo opcional, esteira transportadora, sistema de alimentação automático, máquina de alimentação 4 em 1.

9. Extrusoras para plásticos com função opcional de selamento interno do molde, função de detecção de vazamento online.

10. Plataforma de movimento para frente e para trás para facilitar a instalação do molde.

11. Função de pré-clampeamento opcional, servo motor de dois eixos, servo motor de eixo único.

12. Parafuso rotativo ou cabeçote, cabeçote de extrusão contínua e molde com cabeçote de armazenamento dísponíveis.

Dados técnicos das extrusoras para plásticos

Item |

Unidade |

Especificações |

|||||

| Informações básicas | Categoria | / | Camadas duplas | ||||

| Volume máximo | L | 10 | |||||

| Material | / | PE, PP | |||||

| N° de cabeçotes | / | 1 | |||||

| Distância do centro do cabeçote | mm | / | |||||

| Peso líquido | kg | 12000 | |||||

| Dimensões (C × A × L) | mm | 5000 × 3700 × 3400 | |||||

| Cabeçote | N° de zonas de aquecimento do cabeçote | / | 3 | ||||

| Potência de aquecimento do cabeçote | kW | 13,7 | |||||

| Dispositivo de aperto das sopradoras PP | N° de dispositivos de aperto | / | 2 | ||||

| Distância de aperto mínima do molde | mm | 230 | |||||

| Curso de aperto | mm | 575 | |||||

| Máx. Dimensão dos moldes |

|

620 × 495 | |||||

| força de aperto | KN | 125 | |||||

| Unidade extrusora | Diâmetro do parafuso rotativo | mm | 65 | ||||

| Comprimento do parafuso rotativo / razão de diâmetro | L/D | 24 | |||||

| Velocidade rotacional do parafuso rotativo | r/min | 20 - 65 | |||||

| Máx. capacidade de extrusão | kg/h | 50 | |||||

| Potência do motor da extrusora | kW | 15 | |||||

| Zona de aquecimento do cilindro | / | 3 | |||||

| Potência de aquecimento do cilindro | kW | 7,5 | |||||

| Unidade de força | Movimento elétrico dos moldes | kW | 3 | 3 | |||

| Pino de sopro elétrico | kW | 3 | 3 | ||||

| Potência da bomba de óleo | kW | 7,5 | |||||

| Controle de espessura servo elétrico | kW | 3 | |||||

| Pressão de funcionamento do sistema hidráulico | MPa | 16 | |||||

| Pressão de funcionamento do sistema pneumático | MPa | 0,6 – 0,8 | |||||

| Pressão de funcionamento do sistema de resfriamento | MPa | 0,2 – 0,3 | |||||

| Consumo de ar | m³/h | 8 - 10 | |||||

| Potência total | kW | 53,8 | |||||

| Observações | Triturador recomendado | HP | 10 | ||||

| Resfriador recomendado | HP | 5 | |||||

| Compressor de ar recomendado | HP | 10 | |||||

Precauções e funcionamento

1. Preparação das sopradoras PP antes da produção(1) Verifique se as peças e componentes estão danificados, parafusos soltos, fios e cabos danificados e substitua se necessário.

(2) Verifique se há resíduos no funil da extrusora e remova-os, então feche a porta de descarga.

(3) Verifique se as partes móveis estão firmes, especialmente onde a força de impacto é forte, e verifique se a correia de transmissão está em bom uso.

(4) Verifique a fonte de pressão de ar, fonte de alimentação e fornecimento de água.

(5) Verifique o interruptor de parada de emergência, a porta de segurança e o dispositivo de proteção.

(6) Verifique se há vazamento em algum componente pneumático.

(7) Por favor, opere de acordo com o manual.

2. Produção normal

Durante o funcionamento das sopradoras PP, uma pessoa deve ser designada para supervisionar e lidar com eventuais problemas. Como essas máquinas usufruem de alto grau de automação, a sobrecarga durante a produção normal é bem pequena. Os operadores apenas devem adicionar matéria prima em intervalos regulares, coletar os produtos finalizados e retirar as rebarbas.Manutenção das extrusoras para plásticos

Para otimizar o desempenho e prolongar a vida útil da máquina, inspecione regularmente e faça os reparos necessários na máquina.

1. Durante operação normal, lubrifique a máquina de acordo com a tabela de lubrificação. Se não utilizar a máquina por mais de um mês, aplique óleo anti-ferrugem em cada coluna guia e cubra-as com papel para prevenir o acúmulo de poeira e outras substâncias corrosivas. Limpe e lubrifique regularmente as colunas.

2. De acordo com as estatísticas, mais de 85% das falhas do sistema hidráulico são causadas por contaminação do óleo hidráulico, sendo de máxima importância manter limpo o óleo hidráulico e assim estender a vida útil do sistema hidráulico das extrusoras para plásticos.

O sistema hidráulico permite poluição do óleo de no máximo NAS 1638 11. Substâncias não corrosivas podem ser misturadas no óleo hidráulico, e o óleo deve ser filtrado por filtros com a precisão de 2020μ.

3. Rotina de checagem diária

Cheque a temperatura do óleo hidráulico e ajuste o fornecimento de água fria quando necessário para manter a temperatura do óleo de 30 à 50 graus.4. Rotina de checagem semanal

(1) Lubrificar todas as peças.(2) Verificar se o interruptor de curso da rosca está desligado.

(3) Verificar se há vazamentos de óleo nos tubos e conexões, e repare se necessário.

(4) Verifique se a máquina apresenta vazamentos de óleo ou gás.

5. Rotina de checagem mensal

(1) Verifique se as juntas de cada circuito estão bem fixas.(2) Verifique se o óleo hidráulico está limpo e em quantidade suficiente. Limpe o purificador de ar.

(3) Verifique se o filtro está obstruído.

(4) Lubrifique as peças lubrificantes.

(5) Verifique se o exaustor está funcionando, limpe a poeira e substitua a grade quando necessário para evitar influenciar a dissipação de calor no quadro elétrico.

(6) Verifique se a água pode fluir normalmente, e se há depósito de escamas.

(7) Verifique a cinta de extrusão.

6. Rotina de inspeção anua

l

(1) Substitua a pressão do óleo pra estender a vida útil da válvula de óleo, bomba de óleo e anéis de selamento.(2) Limpe os pontos de contato do termopar.

(3) Verifique todos os pontos de conexões dos fios do quadro elétrico e se o revestimento dos fios estão em bom estado para evitar falhas.

(4) Verifique todas as luzes indicadoras das sopradoras PP.

(5) Limpe o motor. Poeira no compartimento do motor pode gerar problemas na dissipação de calor.

(6) Limpe as incrustações das extrusoras para plásticos.

(7) Limpe o tanque do sistema hidráulico.

(8) Verifique o sistema pneumático da máquina.

Análise de falhas e resolução de problemas

Falhas acidentais são inevitáveis durante a operação contínua das sopradoras PP. Segue abaixo alguns soluções para alguns dos problemas mais comuns:|

Transmissão mecânica

|

Falha |

Análise e solução |

| Aumento da carga no motor | 1. Falha no rolamento da caixa de câmbio. 2. Fricção severa entre a rosca e o cilindro. 3. A temperatura de plastificação da matéria prima não é suficiente. | |

| Barulho na caixa de câmbio | 1. Falha nos rolamentos. 2. Óleo de lubrificação sujo ou insuficiente. 3. Desgaste ou rachaduras na caixa de câmbio. | |

| Controle líquido pneumático | Válvula de direção não funciona | 1. Óleo hidráulico ou ar sujos; deformação da válvula central. 2. Bloqueio do retorno de ar ou circuito de óleo. 3. Dano da bobina da válvula de direção ou fiação desligada. 4. Válvula central presa ou com vazamento. |

| Força de aperto instável | 1. Dano no cilindro de aperto ou selo do cilindro de óleo (necessita substituição). 2. Posição errada ou vazamento da válvula de paragem ou válvula reversa. | |

| Temperatura do óleo alta | 1. O tanque de óleo não tem óleo suficiente. 2. Água de resfriamento insuficiente ou o resfriador bem sujo. 3. Dano na válvula de descarga. | |

| Pressão do óleo e pressão de ar insuficientes | 1. O desgaste do compressor ou bomba de óleo pode gerar vazamentos. 2. Falta de óleo no tanque de óleo e entrada de ar na bomba de óleo (necessita adicionar óleo hidráulico). 3. Bloqueio do filtro e filtro de óleo (deve ser realizada limpeza). | |

|

Controle elétrico |

A temperatura das peças de aquecimento não sobe e o medidor não funciona | 1. A máquina não está conectada à energia. 2. A conexão do circuito de aquecimento elétrico está desligado. 3. O aquecedor elétrico está danificado por curto circuito. 4. O medidor está danificado. |

| Motor de extrusão e motor da bomba de óleo não funcionam ou falham | 1. Verifique se há falha do circuito ou falha na fase. 2. Verifique se a direção de rotação do motor está correta. 3. A pressão excede a carga ou ocasiona sobrecarga do motor. | |

| O quadro móvel não funciona | 1. O pino de sopro deve ser elevado ao limite superior e enconstar na haste limitadora com o interruptor de entrada. 2. A placa do molde deve estar no lugar correto. | |

| A temperatura das facas das de corte não pode ser controlada | 1. Rotacione a válvula do regulador de tensão para poder regular a temperatura das facas de corte. 2. Verifique a tensão de saída do transformador e regule com o regulador de tensão. | |

| A máquina não funciona normalmente | 1. Verifique se a posição de cada interruptor final está correta. 2. Verifique se a seção está torcida ou desligada. 3. Dano nos componentes elétricos. |

Comprometimento com o serviço

"Ficamos felizes em criar nova tecnologia e aprimorar o desenvolvimento do usuário”. A Leshan se concentra no fornecimento de serviços eficientes e de alta qualidade. Os clientes se sentirão confiantes com os nossos profissionais e cuidadosos serviços. O serviço de pós-vendas inclui:1. Garantia de um ano do equipamento e serviço de manutenção permanente.

2. Instalação, resolução de problemas e instruções gratuitos para os nossos clientes.

3. Treinamento gratuito de manutenção aos operários.

4. Central de serviço pós-vendas em cada região e telefone para assistência 24 horas.

5. Linha VIP para clientes com necessidades emergentes de confecção de peças e compras.

Language

Language